Hangi delme işlemlerinin “derin delik delme” olarak nitelendirileceğini belirlemek her zaman kolay değildir.

Geleneksel olarak, derinlik-çap oranı 5 veya daha fazla olan delikleri içeren işlemler derin delik delme olarak kabul edilir.

Ancak metal işleme teknolojisindeki gelişmeler bu seviyeyi matkap çapının 10 hatta 12 katı derinliğe sahip deliklere kadar genişletmiştir.

Günümüzde “derin delik delme” terimi yalnızca çok derin deliklerin delinmesine değil, aynı zamanda nispeten “kısa” ve gerçekten “derin” delikler için kullanılan özel işleme yöntemlerini de ifade etmektedir.

Tüm delme operasyonlarında karşılaşılan zorluklara ek olarak, derin delik delme işlemlerinin de kendine özgü zorlukları da bulunmaktadır.

Başlıca sorunlardan biri, talaş tahliyesinde yaşanan zorluklardır.

Derin delik delme işlemlerinde, işlenen delik içerisinde biriken talaşlar yüzey kalitesini düşürür ve matkabın kırılmasına neden olabilir.

"Gagalama yaparak" delme yöntemi işe yarayabilir, ancak verimliliği azaltır ve işleme maliyetlerini artırır.

Bir diğer zorluk ise yeterli olmayan soğutma sıvısı sağlanmasıdır. Bu durum, etkili kesim için gereken soğutma ve yağlamayı azaltmakla kalmaz, aynı zamanda talaş tahliyesini de olumsuz etkiler.

Ayrıca, matkap rijitliğinin azalması matkabın sapmasına, matkapta yürümeye "drill walking" ve titreşimlere yol açabilir; bunların tümü işleme hassasiyetini ve takım ömrünü olumsuz etkiler.

Bu zorluklar, gelişmiş derin delik delme takımlarının geliştirilmesini teşvik etmektedir.

Yeni tasarımlar; tıkanmadan verimli ve güvenilir talaş tahliyesine, soğutma ve yağlamayı iyileştirmek ve etkili talaş tahliyesine katkı sağlamak amacıyla doğrudan yönlendirilmiş soğutma sıvısı sağlanmasına, eğilme ve titreşim yüklerine dayanmak için artırılmış takım rijitliğine ve takım ömrünü artırmak amacıyla gelişmiş kesici malzemelerin kullanımına odaklanmaktadır.

Sonuç olarak, yenilikler arasında optimize edilmiş kanal geometrileri, geliştirilmiş talaşı dilimleyen kesici kenarları, gelişmiş içten soğutma kanalları, karbür kaliteleri için son teknoloji kaplamalar ve diğer yeni özellikler yer alıyor.

ISCAR’ın derin delik delme takım serisini genişleten en yeni ürünler, bu sürekli yenilik trendlerini somut bir şekilde ortaya koymaktadır.

Yeni Karbür Kaliteleri Aşınma Direncini Artırıyor

ISCAR, yakın zamanda BTA derin delik delme takımları için özel olarak geliştirilmiş iki yeni karbür kalitesini tanıttı.

İlki olan IC948, sert lehimli karbür uçlu veya değiştirilebilir uçlu delme başlıklarıyla çelik ve paslanmaz çeliklerin (ISO P ve ISO M uygulama grupları) işlenmesi için tasarlanmıştır.

Bu kalite, oksidasyon aşınmasına ve kırılmaya karşı yüksek direnç sağlayan submicron "mikrondan daha küçük tanecikli" bir iç yapıya ve nano katmanlı TiAlCrN PVD kaplamaya sahiptir.

İkinci kalite olan IC8355, değiştirilebilir uç bağlanabilen delme başlıklar kullanılarak, öncelikle karbon ve alaşımlı çeliklerin yanı sıra martensitik ve ferritik paslanmaz çeliklerin (ISO P uygulama grubu) delinmesi için tasarlanmıştır.

Çok katmanlı CVD kaplaması, kaplama sonrası uygulanan yüzey işlemi ile birlikte aşınma direncini artırır ve orta ile yüksek kesme hızlarında işleme sırasında takım ömrünün uzamasını sağlar.

Ekstra Uzun Komple Karbür Matkaplar İşleme Performansını Artırıyor

Küçük çaplı, genellikle 12 mm çapa kadar derin delik matkaplarında, ağırlıklı olarak komple karbür tasarım kullanılmaktadır.

Doğal olarak, yekpare yapı mevcut çözümler arasında en yüksek rijitliği sunar.

Bununla birlikte, küçük çaplı komple karbür derin delik matkaplarında rijitliği en üst düzeye çıkarmak, etkili talaş tahliyesi sağlamak ve hassas soğutma sıvısı iletimi sunmak; sınırlı tasarım seçenekleri göz önüne alındığında önemli zorluklar oluşturmaktadır.

ISCAR'ın komple karbür matkap derin delme programına yaptığı son eklemeler arasında, sırasıyla 3–10 mm (.125-.391"), 3–8 mm (.125-.312") ve 4–6 mm (.172-.250") çap aralıklarına karşılık gelen 30, 40 ve 50 kesme derinliği-çap oranlarına sahip, ekstra uzun helisel kanallı matkap uçları bulunmaktadır.

Bu matkaplar 135° uç açısına, çift yataklı (double-margin) uç tasarımına, parlatılmış kanallara ve helisel içten soğutma kanallarına sahiptir.

Bu entegre özellikler, özellikle çelikten (ISO P uygulama grubu) yapılmış solid parçalar üzerinde küçük çaplı derin deliklerin stabil ve verimli bir şekilde delinmesini mümkün kılar.

ISCAR, yakın zamanda dökme demirlerin (ISO K uygulama grubu) işlenmesine yönelik yeni matkaplarla komple karbür derin delik delme matkap ailesini genişletti.

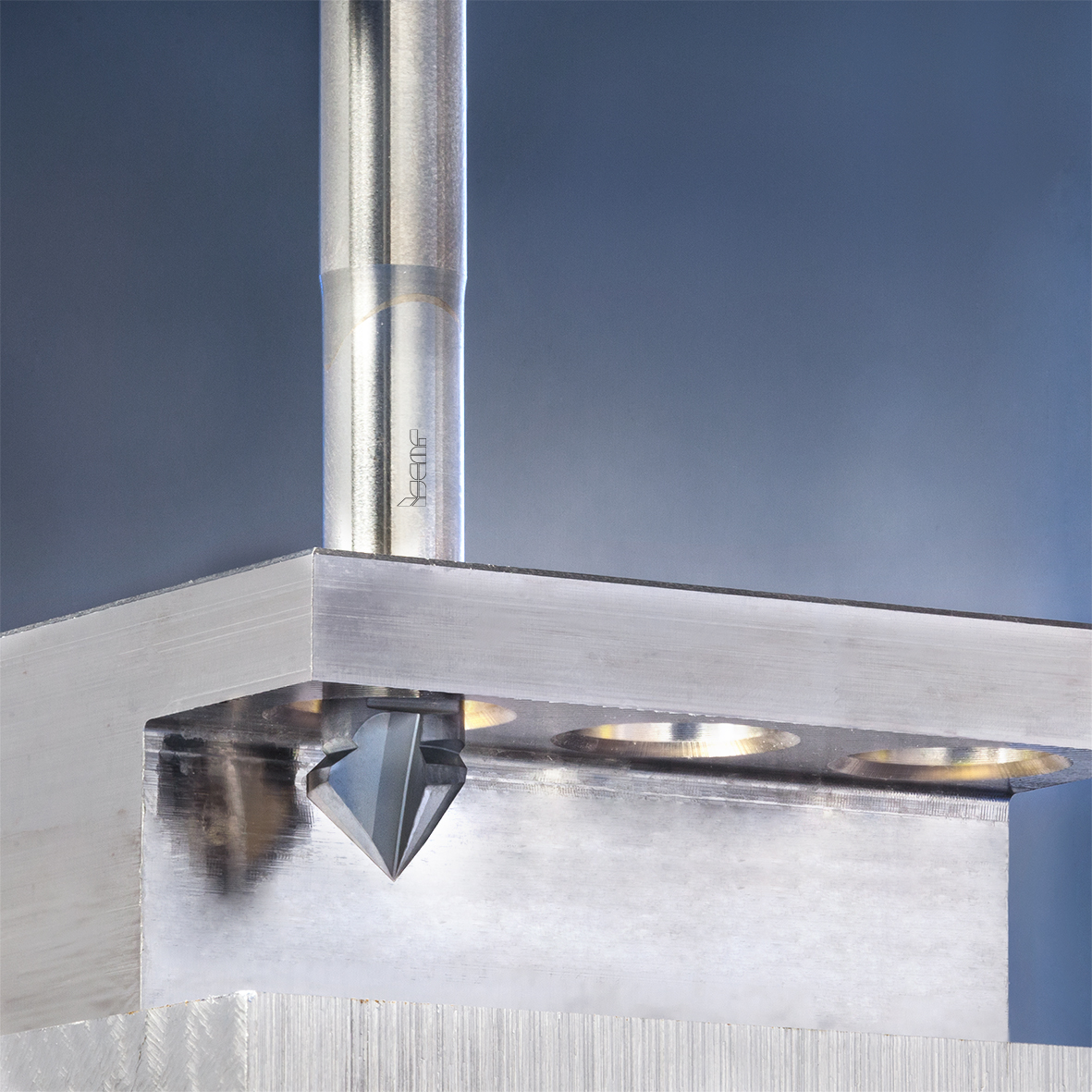

Bu matkaplar, yukarıda belirtilen parlatılmış kanallar ve içten soğutma kanallarının yanı sıra, üç yataklama özellikli (triple-margin) bir tasarıma ve düşük helis açılı kanal geometrisine sahiptir. Bu özellikler; eğimli giriş veya çıkışa sahip iş parçası yüzeylerinde, ayrıca çapraz delik bulunan durumlarda dahi (Şekil-1) rijitliği artırarak delme performansını optimize eder.

Sunulan bu matkaplar, 3–12 mm (0.125–0.472") çap aralığında ve 16, 20 ve 30 kesme derinliği-çap oranlarında mevcuttur.

Balans alma gereksinimlerinin, takım gövdesi, uçlar ve vidalar gibi bağlama elemanlarından oluşan takım montajıyla sınırlı olmadığını belirtmek önemlidir.

Takım sistemi, takım tezgahı mili üzerine monte edilmiş temel adaptör ve ara elemanlar (uzatmalar veya redüksiyonlar) dahil olmak üzere tüm takım sisteminin balansı alınmış olmalıdır.

Bu titiz gereklilik ISO 16084 standardında da vurgulanmaktadır.

Daha Yüksek Verimlilik İçin Üç-Helis Konsepti

Standart iki helis kanallı bir matkabın verimliliğini artırmak için tüm diğer seçenekler değerlendirildikten sonra, helis kanal sayısını artırmak akla gelen bir sonraki doğal adımdır.

Ancak metal kaldırma oranını (MRR) artırmak, etkili talaş tahliyesi için daha fazla alana ihtiyaç duyar, yani daha büyük bir kanal hacmine. Bu ise, özellikle uzun erişimli uygulamalarda, matkabın yapısal dayanımını azaltır.

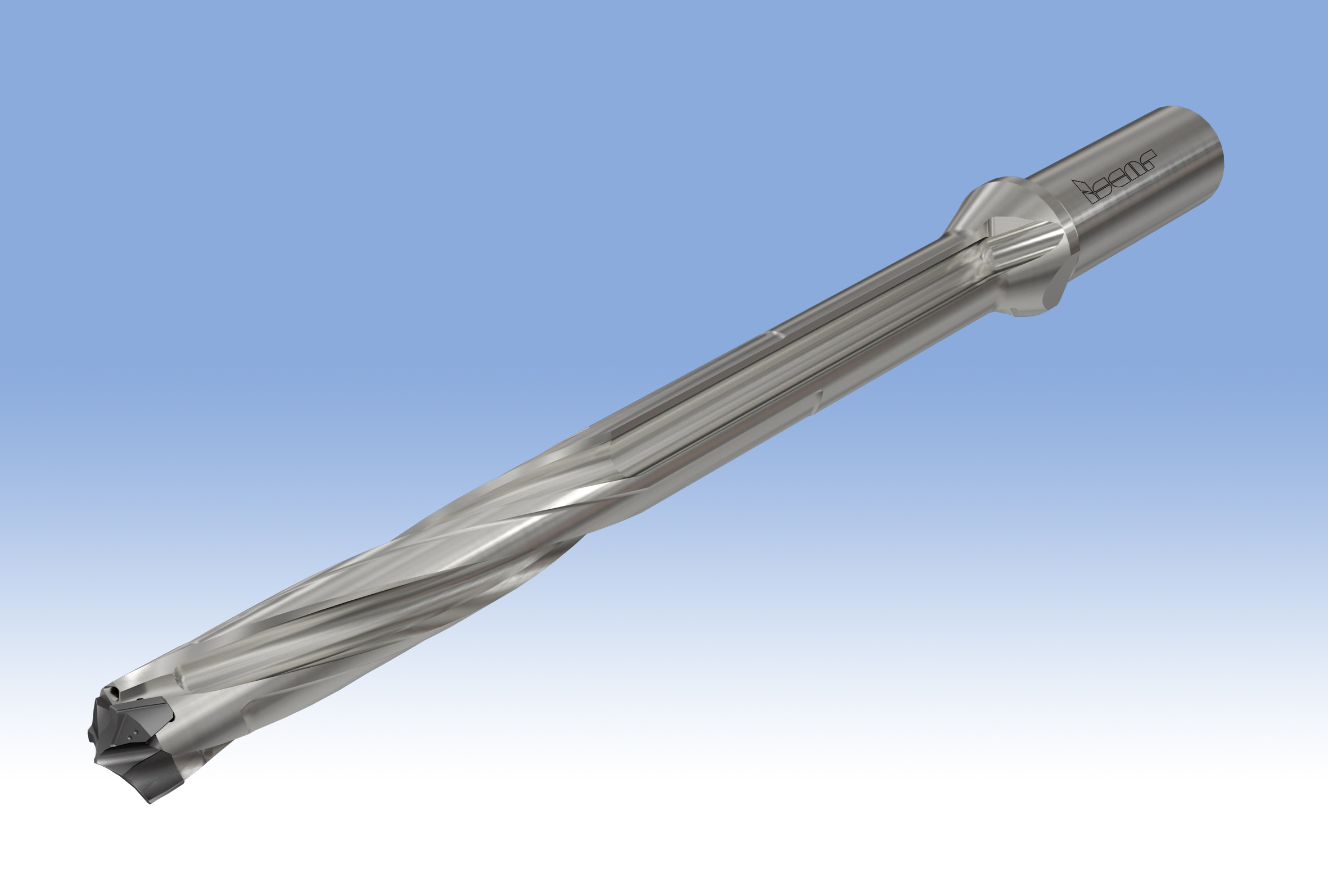

Üç kanallı, değiştirilebilir karbür matkap uçlu QUICK-3-CHAM montajlı matkap ailesinin en son üyesi, etkili bir balans dengesi sergiliyor.

Benzersiz kanal tasarımı, dayanım ve rijitlik üzerindeki olası olumsuz etkileri en aza indirerek, takım çapının 10 katına kadar derinlikteki deliklerde önemli verimlilik artışları sağlar.

Sonuç olarak, metal kaldırma oranı (MRR) %50’ye kadar artırılabilmektedir (Şekil-2).

Faydalı Bir Kombinasyon

Derin delik delmede dar talaş üretimi, talaş tahliyesini önemli ölçüde iyileştirerek daha yüksek ilerleme hızlarına ve artırılmış verimliliğe olanak sağlar.

Bu nedenle, dar talaş formunu sağlamak amacıyla kesme kenarında talaş bölme geometrisi, çeşitli ISCAR derin delik delme tasarımlarında, özellikle TRIDEEP serisinin değiştirilebilir karbür uçlu en yeni gundrill modellerinde benimsenmiştir (Şekil-3).

Bu uçlar, talaş dilimleme tasarıma sahip ana bir kesici kenar ve iyi bir finiş yüzey kalitesi sağlamak amacıyla tasarlanmış ikincil bir silici kenarı içerir.

Uçlar gelişmiş IC948 karbür kalitesinden üretilmiştir.

Önceki gundrill tasarımlarıyla karşılaştırıldığında, yeni takımlar dayanımı artırmak ve sapmayı önlemek için güçlendirilmiş bir gövdeye sahiptir.

Talaş bölme etkisi, gelişmiş karbür kalitesi ve güçlendirilmiş gövde yapısının kombinasyonu, derin delik delmede daha yüksek talaş kaldırma oranının (MRR) artmasına büyük ölçüde katkı sağlar.

Standart gundrill serisindeki takımlar, derinlik-çap oranı 25’e kadar olan deliklerin verimli bir şekilde işlenmesi için tasarlanmıştır.

ISCAR ayrıca, 1650 mm (65") derinliğe kadar delik delme için özelleştirilmiş TRIDEEP çözümleri sunmaktadır.

Derin delik delme, uzun süredir üreticiler için gerçekten “derin bir sorun” önemli bir zorluk olmuştur.

Ancak, ISCAR’ın yeni takımları, bu zorluğun üstesinden gelmek ve derin delik delme operasyonlarını çok daha verimli hale getirmek için güvenilir çözümler sunmaktadır.