Fordonsindustrins omställning till batteridrivna elfordon

Den allmänna medvetenheten om den globala uppvärmningen och dess konsekvenser samt en stark önskan om en renare miljö har drivit fram en strängare lagstiftning världen över som tvingar biltillverkarna att vidta åtgärder för att minska koldioxidutsläppen. Förutom att minska bränsleförbrukningen och tillverka lättare fordon med mindre motorer måste biltillverkarna ta hjälp av ny teknik för att klara utsläppskraven. Den snabba utvecklingstakten, tillverkningen och implementeringen av batteridrivna elfordon, BEV (battery electric vehicle) visar att elfordonen inte bara är ett framtidsfenomen utan att de faktiskt redan nu är en del av vår samtid. Fordonsindustrin står på randen till en total omvälvning och snart kan vår uppfattning om bilar och transporter komma att förändras helt.

ISCAR, ett företag med många års erfarenhet av produktion av skärande verktyg erbjuder unika lösningar för den nya BEV-industrin. Som ledande leverantör av produktiva och kostnadseffektiva lösningar för maskinbearbetning strävar ISCAR ständigt efter att hålla sig uppdaterad om nya trender och ny teknik. ISCAR vill vara ett framtidsföretag som visar omsorg om miljön.

Nedan följer några av de vanligaste bearbetningsprocesserna för komponenter till BEV-industrin. För varje komponent redovisar vi några av de ledande bearbetningslösningarna och rekommendationerna.

Tillverkning av statorhuset

Särskilt utmärkande för elfordonens drivlinor är deras enkelhet. De har betydligt färre rörliga delar jämfört med traditionella förbränningsmotorer, så tillverkningstiden och -kostnaderna blir betydligt mindre vid tillverkning av batteridrivna elfordon.

En av huvudkomponenterna i en elektrisk motor är statorhuset som är tillverkat av aluminium. Statorhusets viktigaste egenskaper är att det ska väga lite, vara hållbart och ha en fin ytfinish och vara precisionstillverkat med mycket små toleranser. Det krävs ett speciellt tillvägagångssätt för att lyckas med detta. Den delvis ihåliga formen utgör en ytterligare utmaning och det är viktigt med låga skärkrafter för att uppnå ytfinhet och de höga kraven på cylindricitet.

ISCARs kompletta lösning för denna bearbetningsprocess har underlättat övergången från en vanligtvis dyr svarvbaserad process till en kostnadseffektivt bearbetning i fleroperationsmaskin. Vårt mål är att minska materialspillet och uppnå ett optimalt CPK-förhållande. (Process Capability Index – producentens förmåga att producera delar inom önskad tolerans.)

Brotschning av huvuddiametern

Vid bearbetning av statorhuset, som tillverkas i aluminium, är uppborrning och brotschning av huvuddiametern det svåraste momentet. Trenden att använda maskiner med låg effekt har medfört att det krävs ett stort mått av kreativitet för att minimera vikt och spindellast med bibehållen styvhet med ett verktyg med så pass stor diameter och långt överhäng. Till verktygskroppen och den svetsade ramkonstruktionen används exotiska material som titan och kolfiber.

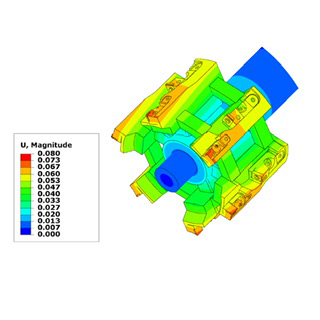

Genom att använda FEM-beräkningar går det att kringgå de hinder som förknippas med detta utmanande användningsområde. Metoden gör det möjligt att ta en rad parametrar i beaktande, såsom skärkrafter, egenfrekvens och maximal deformation.

Brotschning av lagerläge efter montering

Till skillnad från traditionella förbränningsmotorer genererar elmotorn sitt maximala vridmoment direkt från start. Det betyder att en elmotor inte behöver något komplicerat transmissionssystem för att fungera. En enkel reduceringsväxel räcker normalt för ett elfordon. Reduceringsväxeln sitter mellan statorhuset och växellådhuset

För att upprätthålla koncentricitet mellan statorns lagerläge och växellådhuset måste brotschningen utföras i en och samma bearbetningssekvens.

För detta moment tillhandahåller ISCAR ett speciellt "push and pull"-verktyg för brotschningen. Verktyget har justerbara PCD-blad som kan hålla de toleranser som krävs för aluminiumdelens olika innerdiametrar.

Svarvning av rotorn

Rotorn består av ett stort antal plattor av elektroplåt som är staplade på varandra. För att minska strömförlusten använder man sig av lamineringsark istället för av ett solitt arbetsstycke. Ytan måste vara helt ren från spån, olja, vatten, damm och smuts, och det går inte att använda sig av kylvätska, utan bara av luft.

Det är knepigt, för det genereras mycket värme vid skärområdet och de avverkade spånen klibbar fast vid ytan. Men kravet på god ytfinish är fortfarande högt för denna intermittenta svarvning.

ISCAR har löst problemet genom att utveckla ett verktyg med hål för kylluft både på upptill och nedtill på skäreggen. Verktyget kombinerar två funktioner genom att samtidigt både kyla skärområdet och blåsa bort spånen. De två runda skären är placerade för att klara både medelgrov och fin bearbetning, vilket ger en utmärkt ytfinish.

Borrning av batterilådan

Eftersom elfordon drivs av batterier istället för av bränsle är batterilådan en viktig del av fordonets design. Eftersom batterilådan ska väga lite trots sin betydande storlek blir aluminium det naturliga materialvalet för denna del. Men för avancerade tävlingsbilar och sportbilar har varje gram betydelse. Därför har vissa biltillverkare börjat tillverka batterilådan i kolfiberarmerad plast (CFRP) för att få ner vikten, men även för att det är styvare och har lägre värmeledningsförmåga än aluminium.

ISCAR har ett brett sortiment av verktyg som är specialkonstruerade för bearbetning av aluminium och CFRP, vilka ger produktiva och ekonomiska lösningar oavsett användningsområde. SUMOCHAM är en serie borr med indexerbara skärhuvuden i ett stort antal geometrier för olika material, exempelvis för den typ av borrhål som krävs för batterilådan. ICN-huvudena, som har en skarp skäregg och polerad spånsida, passar särskilt bra vid borrning av aluminium. ICG-huvudena har en spåndelare för bättre spånevakuering vid bearbetning med långt överhäng. För borrning av kolfiberarmerad plast finns en särskild ICF-geometri med diamantbeläggning. Detta borrhuvud är särskilt utformat för att klara de problem som ofta uppstår vid bearbetning av CFRP, som delaminering.

Fordonsindustrin går nu mot en ny era. Tillverkarna har redan ändrat riktning och antagit utmaningen med produktion av batteridrivna elfordon.

Med hjälp av ISCAR:s banbrytande teknik och innovativa lösningar kan fordonstillverkaren ligga steget före konkurrenterna. Det gäller att snabbt kunna anpassa sig till de förändringar vi står inför i kampen för en renare, grönare och hälsosammare planet.