En mycket vanlig uppgift i bearbetningsindustrin är att tillverka gängor. De flesta verkstäder tillverkar delar försedda med utvändiga eller invändiga gängor. Det kan vara allt från små dentalskruvar till stora gängkopplingar till pipelines för olja och gas.

Det finns en uppsjö av olika gängor tillverkade enligt nationell eller internationell gängstandard. Formen på gängorna varierar, liksom dimensionerna. Varje standard innehåller definitionerna för en speciell typ av gänga. I många fall har gängstandarden kommit till för att tillgodose kraven från en viss bransch eller ett specifikt användningsområde. UNJ-och MJ-standarderna, till exempel, förknippas med flygindustrin och NPT och BSPT-standarderna hör till olje- och gasindustrin och används för pipelines, rörkopplingar och rörfästen.

Ett av de vanligaste och effektivaste sätten att tillverka gängor är genom svarvning med ett roterande arbetsstycke.

På dagens marknad för indexerbara skärverktyg finns en många olika gängsvarvningsverktyg och -skär. Skären finns i olika geometrier och med olika infästning som passar olika användningsområden.

För att lyckas med gängsvarvning gäller det att välja rätt verktyg och metod. Genom att följa några enkla steg underlättas valet av rätt verktyg. Första steget är att bestämma matningsriktning, vilket oftast är i riktning mot spindeln. I vissa fall kan det dock vara fördelaktigt att mata i riktning från chucken, vilket påverkar valet av hållare.

När du valt rätt matningsriktning för gängtypen i fråga, måste du ta reda på gängans benämning genom att se på ritningen för komponenten och med hänsyn till hur gängan ska användas.

Gängans benämning kan definieras i mm eller tum beroende på vilken standard den aktuella gängan ska följa. I de flesta fall anges gängdimensionerna med hjälp av följande parametrar:

-

Standard

-

Gängstigning

-

Antal passeringar och antal ingångar

-

Nominell diameter

-

Gänglängd

-

Toleransklass

När vi har värdena för gängdiametern, gängstigningen och antalet ingångar går det att beräkna stigningsvinkeln φ (helix) för gängan. Stigningsvinkeln är en mycket viktig parameter som många gånger glöms bort. För att gängan skall skäras på rätt sätt måste skäret ha släppning och ”luta” på ett sådant sätt att den följer gängan. På ”laydown skär” korrigeras detta med underläggsplattan. Som standard är hållarna avsedda för stigningvinklar mellan 1°- 2°, men kan med byte av underläggsplatta anpassas för en stigningvinkel från 0,5° upp till 4,5°. Stigningsvinkeln beräknas enligt formeln nedan och är en funktion av diameter, stigning samt antalet ingångar på gängan.

Förutom att ge rätt lutning åt skäreggen, ger underläggsplattan också stöd åt skäreggen och skyddar verktyget vid eventuellt brott på skäret.

Det finns två typer av gängningsskär: fullprofil och delprofil.

Fullprofilskär innehåller hela gängans profil vilket innebär att de är ”toppande”. Skäret kan endast användas till en specifik gängprofil och stigning.

Delprofilskär saknar den toppande funktionen men klarar ett matningsområde och kan därför användas till flera olika gängor. Detta ställer dock högre krav på den svarvade diametern.

I ISCAR:s sortiment med laydown-skär finns ett brett urval av typer för både invändig och utvändig gängsvarvning. Laydown-skären kan delas in i tre huvudtyper:

-

G-typ -Skär med precisionsslipad profil för bearbetning av diverse olika material.

-

M-typ – Pressade gängskär med sintrad spånbrytare för effektiv spånkontroll. Trots att skären av M-typ är direktpressade ger de gängor med samma noggrannhet som

G-typsskäret. Vid gängning med mycket små skärdjup blir spånbrytningen mindre effektiv och skären av M-typ rekommenderas därför inte i dessa fall.

-

B-typ – Periferislipat skär med pressad spånbrytare. Effektiv spånkontroll med spånbrytare och skarp skäregg är den bästa kombinationen för material som bildar långa spån och förstahandsvalet för rostfritt ISO M-stål. Vid bearbetning av mycket små delar är det en fördel att använda skär med skarp skäregg med spånbrytare som ger lägre skärkrafter och därmed mindre vibrationer.

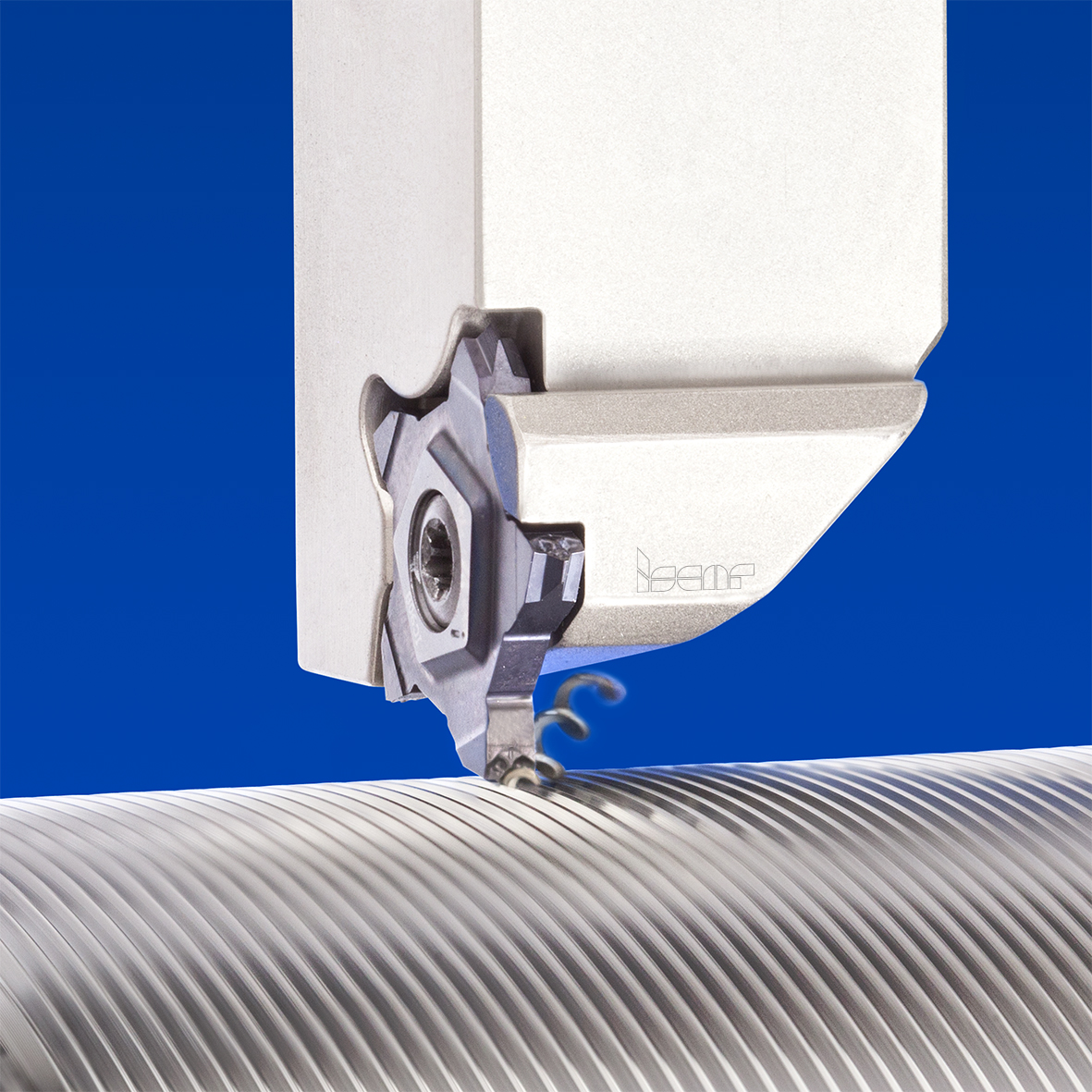

Ett av de vanligaste målen för verktygsanvändarna är att förbättra produktiviteten. Därför skapade ISCAR ett flertandat skär som komplement till de tre huvudskärtyperna ovan och underfamiljen till G-skären. Det viktigaste syftet med det flertandade skäret var att öka produktiviteten genom att förkorta bearbetningscyklerna. Det flertandade skäret har två eller tre tänder, var och en med sin speciella funktion.

Innan man börjar använda flerprofilskäret är det viktigt att se till så att den gängade delen inte är nära en skuldra alternativt att det finns en frigång så att det går att slutföra hela gängan längs detaljen.

Förutom det ISO-standardiserade laydown-skäret, finns även ett stort antal olika gängskärsgeometrier som är unika för ISCAR i sortimentet, både för invändig respektive utvändig gängning beroende på användningsområde. I motsats till de ISO-standardiserade laydown-skären, är släppningsvinklarna redan slipade.

PENTACUT är ett av ISCAR:s framgångsrika och unika sortiment av gängskär. Gängskären i PENTACUT-familjen har väldigt många fördelar:

-

Med hela 5 skäreggar är de en kostnadseffektiv lösning!

-

Skären har en pressad spånbrytare för effektiv spånkontroll.

-

Stark konstruktion för ökad produktivitet.

-

En underfamilj med delprofilskär som utformats särskilt för att kunna arbeta nära en skuldra.

-

För höger- och vänstergängning.

-

Möjlighet att svarva en gänga bakom en fläns eller mellan väggar.

Det är viktigt att välja rätt sort för applikationen. Valet av sort beror på vilket material detaljen i fråga ska tillverkas av, stabiliteten i bearbetningsprocessen samt applikationens förutsättningar i övrigt. Rekommendationer för val av sort finns i ISCAR:s produktkatalog. Kom ihåg att livslängden på skäret kan förlängas avsevärt om du väljer rätt hårdmetallsort.

ISCAR:s breda utbud av skär täcker in de flesta behov för gängning som efterfrågas. ISCAR erbjuder avancerade lösningar för ett stort antal användningsområden, och när dessa inte räcker till kan vi även skräddarsy en passande speciallösning.

ISCAR:s breda erfarenhet av olika gängapplikationer har gett fantastiska resultat i industrin.