Höga hastigheter med trokoidalfräsar

Det var när verktygsmaskiner med avsevärt högre varvtal och linjära hastigheter infördes för flera tiotals år sedan som metoderna för effektiv höghastighetsbearbetning (HSM) blev populära och kunde ge betydande fördelar. Huvudprincipen för höghastighetsbearbetning är ett stort axiellt skärdjup (vanligen högst 5xD) i kombination med ett litet radiellt skärdjup (normalt upp till 0,2xD).

Ett mindre radiellt ingrepp ger lägre värmebelastning på skäreggen så att skärhastigheten kan ökas. Skärhastigheten kan alltså vara högre jämfört med vid traditionella fräsmetoder. Det lilla radiella skärdjupet minskar avsevärt skärkraftens radiella komponent som annars vid så höga hastigheter skulle skapa vibrationer och utböjning. Detta säkerställer alltså en hög stabilitet och gör det möjligt att öka det axiella skärdjupet.

Radiell spånförtunning gör det möjligt att använda högre matningshastigheter så att lämplig spåntjocklek kan bibehållas. Därför är fräsning med litet radiellt ingrepp och ett stort axiellt skärdjup vid höga skär- och matningshastigheter ett bra sätt att förbättra produktiviteten vid bearbetning. Dessutom fördelas förslitningen jämnt över hela skärkantlängden med denna metod, vilket ökar livslängden på verktyget.

Höghastighetsbearbetning med denna ”slicing-metod” har visat sig vara effektiv vid fräsning av djupa ansatser och vid restfräsning – en bearbetningsprocess där ett verktyg med liten diameter fräser bort restmaterial från olika svåråtkomliga områden, t.ex. hörn.

Framstegen för CNC- och CAM-system har lett till ytterligare förbättringar: trokoidal fräsning med en komplicerad verktygsbana – i stället för en linjär matningsrörelse. Inom matematiken är en trokoid den kurva som bildas när en punkt på en cirkel rullar utefter en rät linje. Vid trokoidal fräsning rör sig skärverktyget längs en kurva och skivar tunna skikt av materialet. Vanligtvis har kurvan formen av en cirkelbåge (halvcirkel) och verktyget återgår till den ursprungliga punkten på bågens korda och upprepar sedan banan med en liten förskjutning. I det här fallet har verktygsbanan formen av bokstaven "D". Fräsning längs den kurvlinjära banan gör det lättare att åstadkomma en konstant belastning på skäreggen och man slipper även den kraftiga ökningen av belastningen vid inmatning i materialet.

Idag är den här D-formade banan ”vardagsmat” och de flesta moderna maskiner med avancerade styrsystem är mycket mer komplexa. Trokoidala verktygsbanor optimerar maskinens rörelse och minimerar tiden då skärverktyget är i luften.

Trokoidalfräsning är känd för att vara mycket effektiv vid bearbetning av djupa spår, fickor och håligheter och är också en mycket bra metod för hårda och svårbearbetade material, särskilt titan och värmebeständiga superlegeringar (HTSA). Dessutom är trokoidalfräsning mycket användbar för att förbättra prestandan vid fräsning under instabila förhållanden på tunnväggiga områden och vid dålig fixturering av arbetsstycket. Fräsmetoden är särskilt lämplig vid mikrobearbetning p.g.a. den lägre och mer jämnt fördelade belastningen på verktyget.

De största utmaningarna för att lyckas med trokoidalfräsning ligger i maskinens styrsystem och i programmeringen av verktygsbanan. När man försöker hitta en lösning på dessa utmaningar glömmer man dock ofta bort en annan viktig faktor, nämligen skärverktyget. Om man inte använder rätt skärverktyg blir resultatet inte så bra som förväntat, även om man lyckas utforma verktygsbanan rätt och åstadkomma en jämn belastning på skäreggen. Utmaningen för verktygstillverkarna är alltså att producera ett verktyg som uppfyller de krav som ställs vid trokoidalfräsning.

Vad ska en högeffektiv trokoidalfräs klara?

Först och främst måste den trokoidala fräsen lämpa sig för höghastighetsbearbetning. För detta krävs bland annat att verktyget klarar kraven på hög noggrannhet, rätt balansering och säkerhet vid drift med höga rotationshastigheter. Stora skärdjup ökar verktygets överhäng, vilket gör att verktygets dynamiska egenskaper är avgörande för att säkerställa tillräcklig stabilitet vid bearbetningen. Vid fräsning med litet radiellt skärdjup bearbetas materialet endast med en egg åt gången vid varje given tidpunkt. Att optimera kontaktytan längs med skäreggen är en viktig faktor för att fräsningen ska bli stabil. Att hitta den mest gynnsamma lutningen på skäreggen är därför det viktigaste för att lösningen ska fungera optimalt. Fräsen behöver inte heller ha särskilt stort spånutrymme för att effektivt evakuera de tunna spån som genereras vid trokoidalfräsning.

Flerskäriga solida hårdmetallpinnfräsar eller fräsar med utbytbara skärhuvuden av solid hårdmetall uppfyller kraven på ett utmärkt sätt. De flesta verktyg för trokoidalfräsning som används idag är solida hårdmetallfräsar.

I ISCARs senaste innovativa produktserier har dessa pinnfräsar konstruerats var och en med sina egna specialfunktioner. Flera funktioner är typiska för dessa produkter som variabla spiralvinklar och differentierad tanddelning som ger mindre vibrationer för höghastighets¬bearbetning med långt överhäng, ett specialformat spånutrymme för ökad kärndiameter och därmed förbättrad dynamisk hållfasthet och tillräckligt stort spånutrymme för ett jämnt spånflöde. Dessa produkter har hög noggrannhet och ger maximal avverkningshastighet. ISCAR:s solida hårdmetallpinnfräsar för trokoidalfräsning finns i diameterintervallet 2–25 mm.

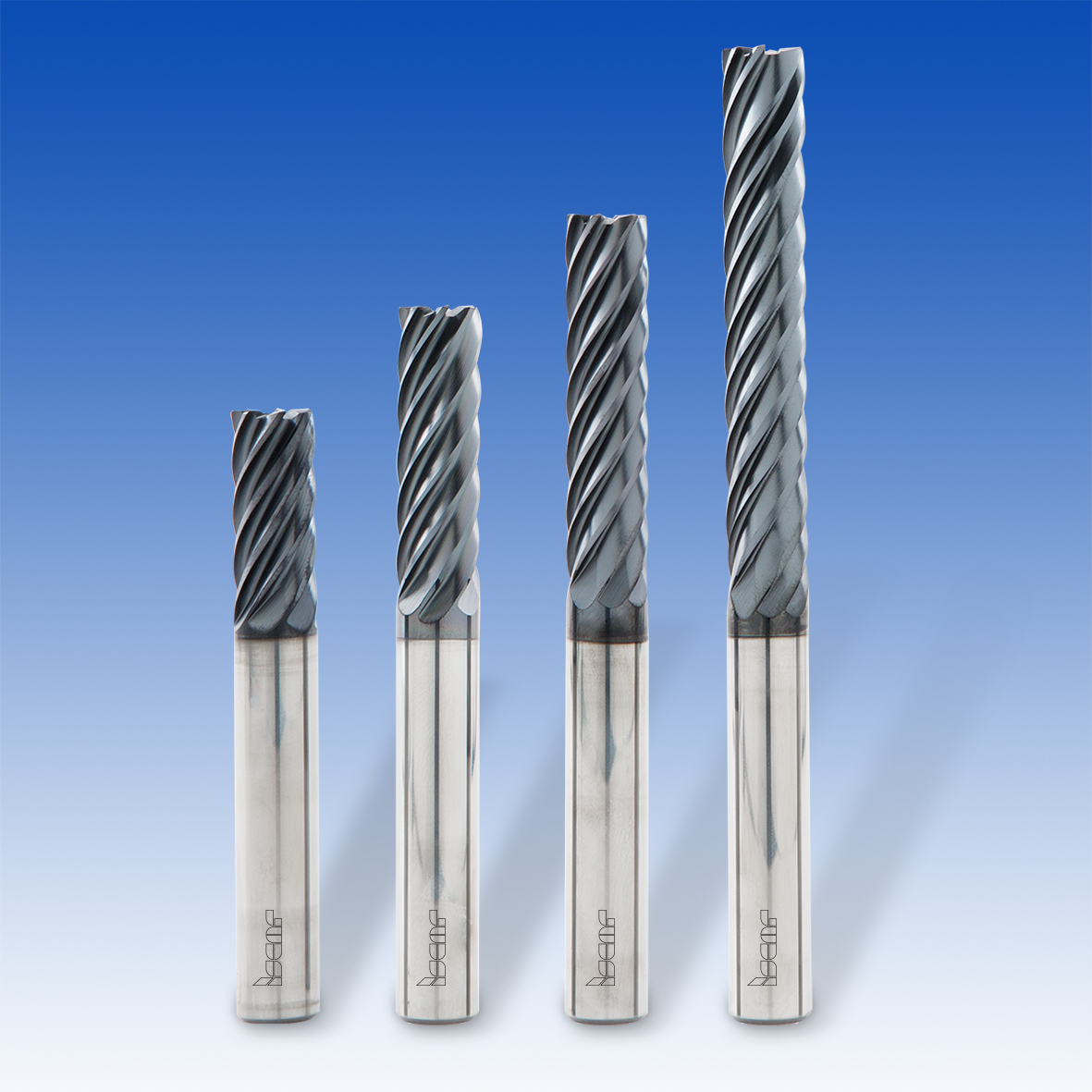

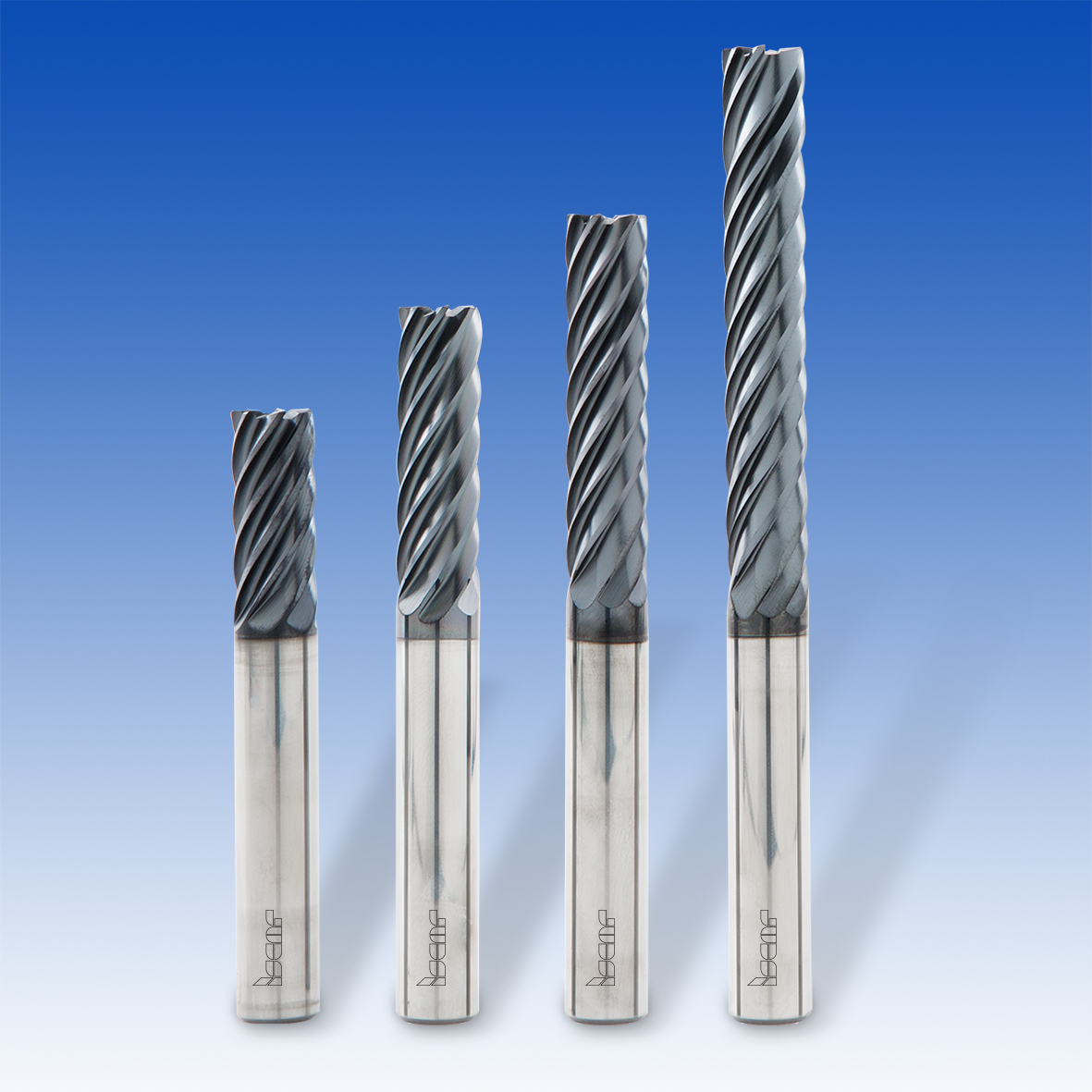

CHATTERFREE EC-E7/H7-CF är solida hårdmetallpinnfräsar som har 7 skär och finns med flera olika hörnradier. De finns som en serie med ett förhållande mellan skärkantslängd och verktygsdiameter på 2D, 3D, 4D och 6D (Fig.1). Dessa pinnfräsar är tillverkade av en ultrafin hårdmetallsort med PVD-beläggning – IC902.

Det utmärkande draget för de 7-skäriga ECP-H7-CF-pinnfräsarna (Fig. 2) är spåndelningsgeometrin på skäreggarna. Denna geometri ökar prestandan vid långa överhäng och förbättrar avsevärt spånavgången vid bearbetning av djupa fickor och hål. Viktigt att notera är att den spåndelade skäreggen säkerställer en tillfredsställande ytjämnhet för de flesta användningsområden.

TI-TURBO-hårdmetallpinnfräsarna ECK-H7/9-CFR med 7 respektive 9 skär, är specialkonstruerade för höghastighetsbearbetning av titanlegeringar och har ett skärdjup på omkring 2xD. Tack vare enastående vibrationsdämpning och optimerad skärgeometri ger dessa solida hårdmetallpinnfräsar gott resultat vid trokoidalfräsning av olika flygplanskomponenter, till exempel vid fräsning av titan-bliskar.

För trokoidalfräsning av grunda spår eller hörn på titan-komponenter passar nya 6-skäriga MULTI-MASTER med utbytbara skärhuvuden antagligen bättre (Fig. 3). ISCAR har använt all sin kompetens och erfarenhet på detta område vid konstruktionen av fräshuvudet vilket resulterat i en robust produkt för effektiv bearbetning av svårbearbetade titansorter som Ti-10V-2Fe-3Al och Ti-5Al-5Mo-5V-3CR.

Den här artikeln skulle vara ofullständig utan några ord om verktygshållarna, som har en avgörande betydelse för att lyckas med trokoidalfräsning. Erfarenheten visar att bäst resultat uppnås när fräsarna monteras i antingen hydrauliska chuckar eller krympchuckar (fig. 4).

Bilder och bildtexter:

Fig. 1 – CHATTERFREE flerskäriga solida hårdmetallpinnfräsar tillverkas i en serie med olika förhållanden mellan skärdjup och verktygsdiameter.

Fig. 2 – En skäregg med spåndelning förbättrar spånevakueringen avsevärt och ger en tillfredställande ytjämnhet.

Fig. 3 – ISCAR:s MULTI-MASTER med utbytbara skärhuvuden för trokoidal fräsning av svårbearbetade titanlegeringar.

Fig 4. - Trokoidal grovfräsning av turbinblad till en blisk med hjälp av en flerskärig solid hårdmetallpinnfräs monterad i en krympchuck.

[Fig. 1]

[Fig. 1]

[Fig. 2]

[Fig. 2]

[Fig. 3]

[Fig. 3]

[Fig. 4]

[Fig. 4]