Supereffektiva metoder för bearbetning av superlegeringar

Superlegeringar, som är metallegeringar med en komplex struktur, är ett viktigt konstruktionsmaterial. De har extremt bra varmhållfasthet och kallas därför ofta för högtemperaturlegeringar (HTSA) eller värmebeständiga superlegeringar (HRSA). Superlegeringar började användas när gasturbinmotorerna kom. Materialen i dessa motorer måste nämligen klara höga temperaturer eftersom de blir väldigt heta under drift. Dagens moderna superlegeringar ger lång livslängd och bra hållfasthet för produkter med arbetstemperaturer på över 1000°C.

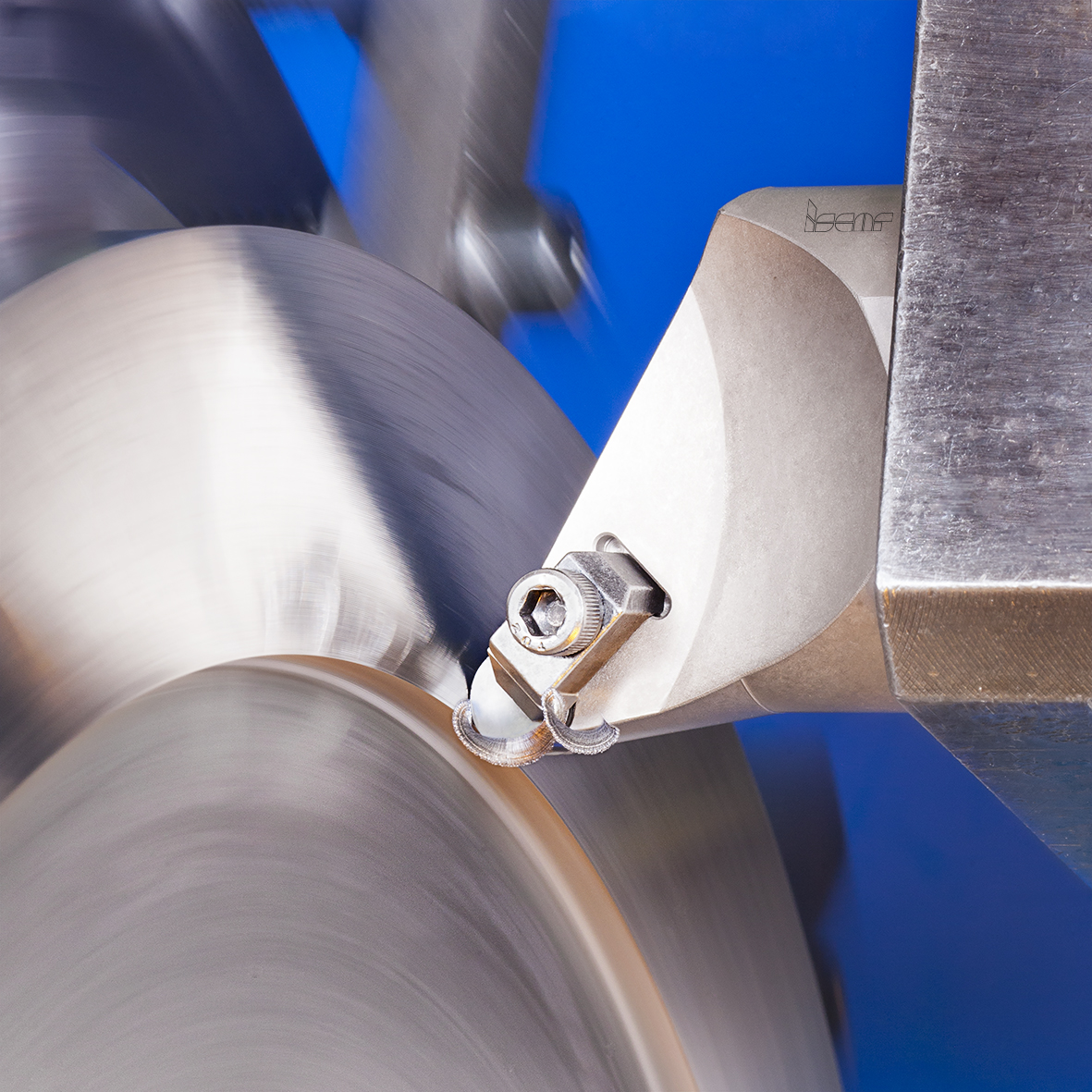

De största användarna av superlegeringar är tillverkare av flygplans- och fartygsmotorer (Bild 1). Superlegeringar, främst Titan, är också mycket vanliga inom den medicintekniska branschen, där de används i olika ortopediska implantat. Dessutom används superlegeringar ofta som material i olika komponenter för kraftproduktion samt i olje- och gasindustrin.

De största fördelarna med superlegeringar är som sagt deras exceptionellt höga varmhållfasthet och korrosionsbeständighet. Myntet har dock två sidor: Superlegeringar är dyra och utmanande att bearbeta vilket kan orsaka problem vid tillverkningen. Den specifika skärkraften som är en materialparameter som beskriver hur stor kraft som behövs för att skära en spåna är hög för superlegeringar (främst inom Ni-basmaterial). Den mekaniska belastningen på skärverktygen blir därmed hög och det alstras mycket värme vid bearbetningen. Detta kan bli ett problem vid bearbetning av superlegeringar, eftersom deras dåliga värmeledningsförmåga medför att de spånor som genereras inte leder bort tillräckligt med värme från skärområdet. Situationen kan förvärras av att materialen tenderar att deformationshärda.

Arbetsstyckets bearbetbarhet påverkas också av dess framtagningsmetod, det kan exempelvis vara gjutet, smitt eller sintrat. Smidda arbetsstycken sliter till exempel mer på verktygen än gjutna, men betydligt mindre än sintrade arbetsstycken, som är svårast att bearbeta.

Den termiska och mekaniska belastningen på skärverktyget är därför mycket hög, vilket minskar verktygets livslängd avsevärt. På grund av den betydande värmealstringen vid bearbetning av superlegeringar använder man därför mycket lägre skärhastigheter än vid bearbetning av andra vanliga konstruktionsmaterial som stål eller gjutjärn, något som naturligtvis sänker produktiviteten. Den största utmaningen för tillverkare av komponenter gjorda av superlegeringar är därför att övervinna bearbetningssvårigheterna och att öka produktiviteten.

Enligt ISO 513-standarden hör superlegeringar och titanlegeringar till ISO S-gruppen. Superlegeringar delas in i tre olika typer beroende på vad de huvudsakligen består av: järn (Fe), nickel (Ni) eller kobolt (Co). Järnbaserade legeringar är lättast att bearbeta och kan jämföras med austenitiskt rostfritt stål, medan koboltbaserade legeringar är de mest svårbearbetade materialen i gruppen.

Fokus för olika vetenskapliga forskningsprojekt och tekniska förbättringar har kommit att ligga på att försöka öka effektiviteten vid bearbetning av superlegeringar. Detta har resulterat i betydande framsteg när det gäller att tillverka komponenter i superlegeringar. Vid tillverkningen har nya bearbetningsstrategier framgångsrikt börjat användas samt innovativa metoder för att tillföra kylvätska, såsom högtryckskylning (HPC), minimalsmörjning (MQL) samt kryogen kylning. Med dessa metoder har produktiviteten vid bearbetning av superlegeringar kunnat förbättras betydligt. Men precis som för titanlegeringar, har skärverktygets egenskaper stor betydelse för produktiviteten vid bearbetning av superlegeringar, eftersom det är den del som står i direktkontakt med arbetsstycket. Det som avgör om ett skärverktyg kommer att fungera bra eller inte är skärmaterialet som det är tillverkat av och dess skärgeometri.

Det vanligaste materialet i skärande verktyg för bearbetning av superlegeringar är idag hårdmetall med olika typer av beläggningar. Att utveckla en hårdmetallsort som både är stark och inte slits för snabbt är en knepig process som kräver ett lämpligt hårdmetallsubstrat, en bra beläggning och en fungerande beläggningsmetod. Trots att man skulle kunna tro att verktygstillverkarna redan nått vägs ände på detta område, så fortsätter de att överträffa sig själva när det gäller att ta fram nya effektiva hårdmetallsorter. Vid bearbetning av superlegeringar använder man dessutom redan keramiska material som möjliggör avsevärt högre skärhastigheter.

Medan valet av lämpligt skärmaterial till verktygen ligger inom områdena materialteknik och metallurgi, handlar skärgeometri snarare om verktygsdesign. Det krävs omfattande teknisk kunskap och erfarenhet för att få till en effektiv skärgeometri. Å ena sidan krävs en positiv spånvinkel, en tillräckligt stor släppningsvinkel och en skarp skäregg för att minimera värmealstringen och motverka deformationshärdning. Å andra sidan medför en sådan form att skäreggen, som ska tåla en avsevärd mekanisk belastning, blir svagare. En viktig framgångsfaktor blir därför att hitta en optimal balans mellan de olika kraven som ställs på skäreggen. EN fördel med hårdmetallskär är att de möjliggör komplexa spånbrytnings- och spånformningsgeometrier på skärets spånsida. Med hjälp av datormodellering går det idag att optimera formen på skären redan på designstadiet genom att förutsäga spånbildningen med hjälp av finita elementmetoder (FEM). I solida pinnfräsar ger en konstruktion med differentierad tanddelning ett ökat motstånd mot vibrationer. Vid tillverkningen slipas skäreggarna på dessa pinnfräsar och för att förhindra urflisningar och kantdefekter, är det mycket viktigt att de tekniska processkraven följs till punkt och pricka.

Skärverktygstillverkarna arbetar intensivt med att förbättra de produkter som används vid bearbetning av superlegeringar. ISCAR:s nyheter är utmärkta exempel på vilka framsteg som gjorts.

Hårdmetallsorten IC806, som under senare år börjat användas för spårsvarvning i superlegeringar och austenitiskt rostfritt stål används med framgång även i verktyg för gängning och borrning av djupa hål. Denna sort har ett hårt submikronsubstrat och en mycket hård TialN/AlTiN-beläggning som efterbehandlats med ISCAR:s egen SUMO TEC-teknik. IC806 ger ett anmärkningsvärt motstånd mot flagning och urflisning med bibehållet gott resultat under lång tid.

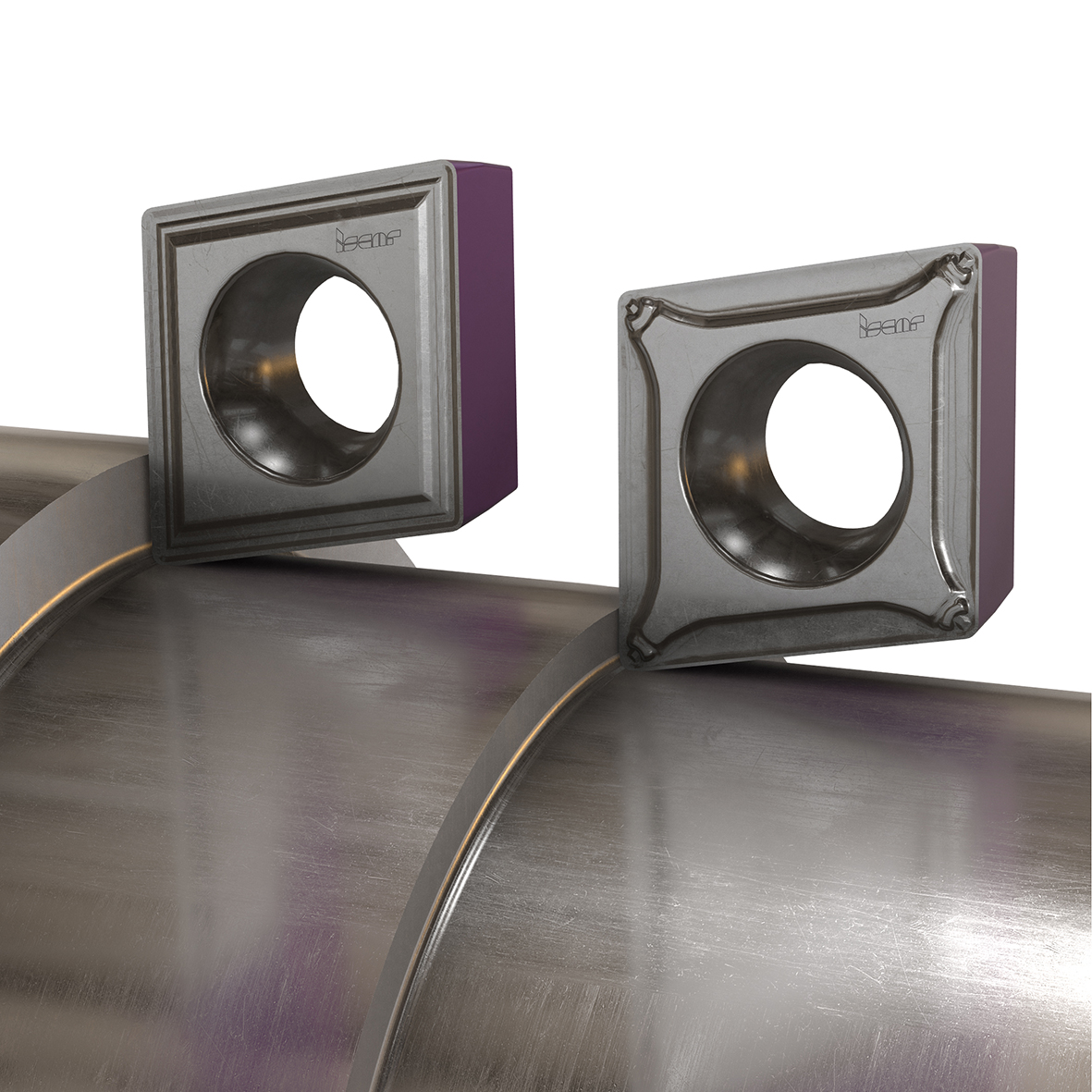

Sort IC902, som kombinerar ett ultrafint substrat med en nano-PVD TiAlN-beläggning, ger extremt hög slitstyrka och lång livslängd på solida hårdmetallpinnfräsar och utbytbara skärhuvuden som ska användas för bearbetning av superlegeringar. Denna hårdmetallsort har gett mycket goda resultat vid tillverkning av knä- och höftledsproteser som görs i svårbearbetade kobolt/krom-legeringar (Bild 2).

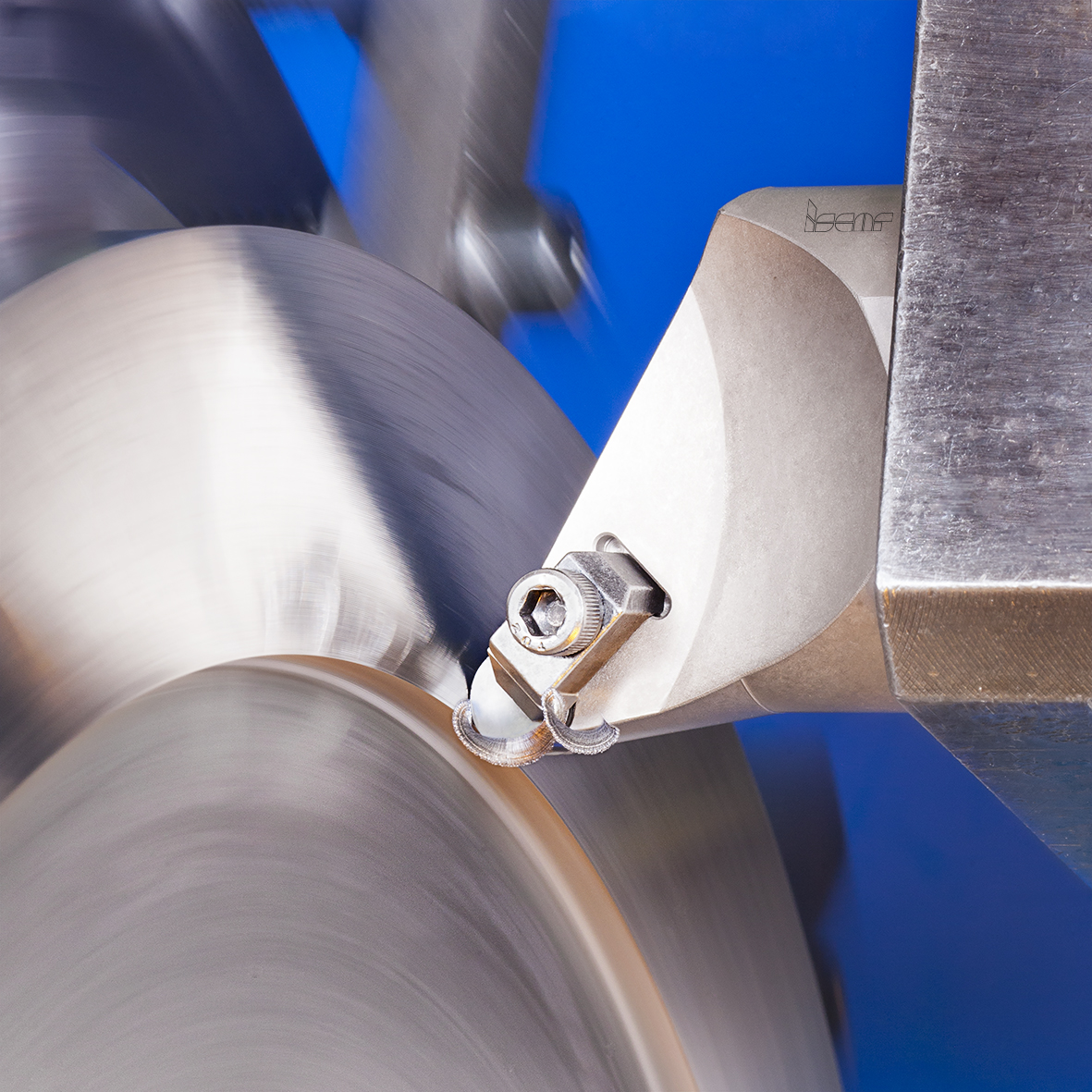

ISCAR har utökat sitt sortiment av keramiska skär för bearbetning av ISO S-material. Skären finns som kiselnitrid-, SiAlON- och whiskerförstärkta sorter. Dessa nyligen introducerade keramiska sorter används nu i både vändskär och solida pinnfräsar (Bild 3).

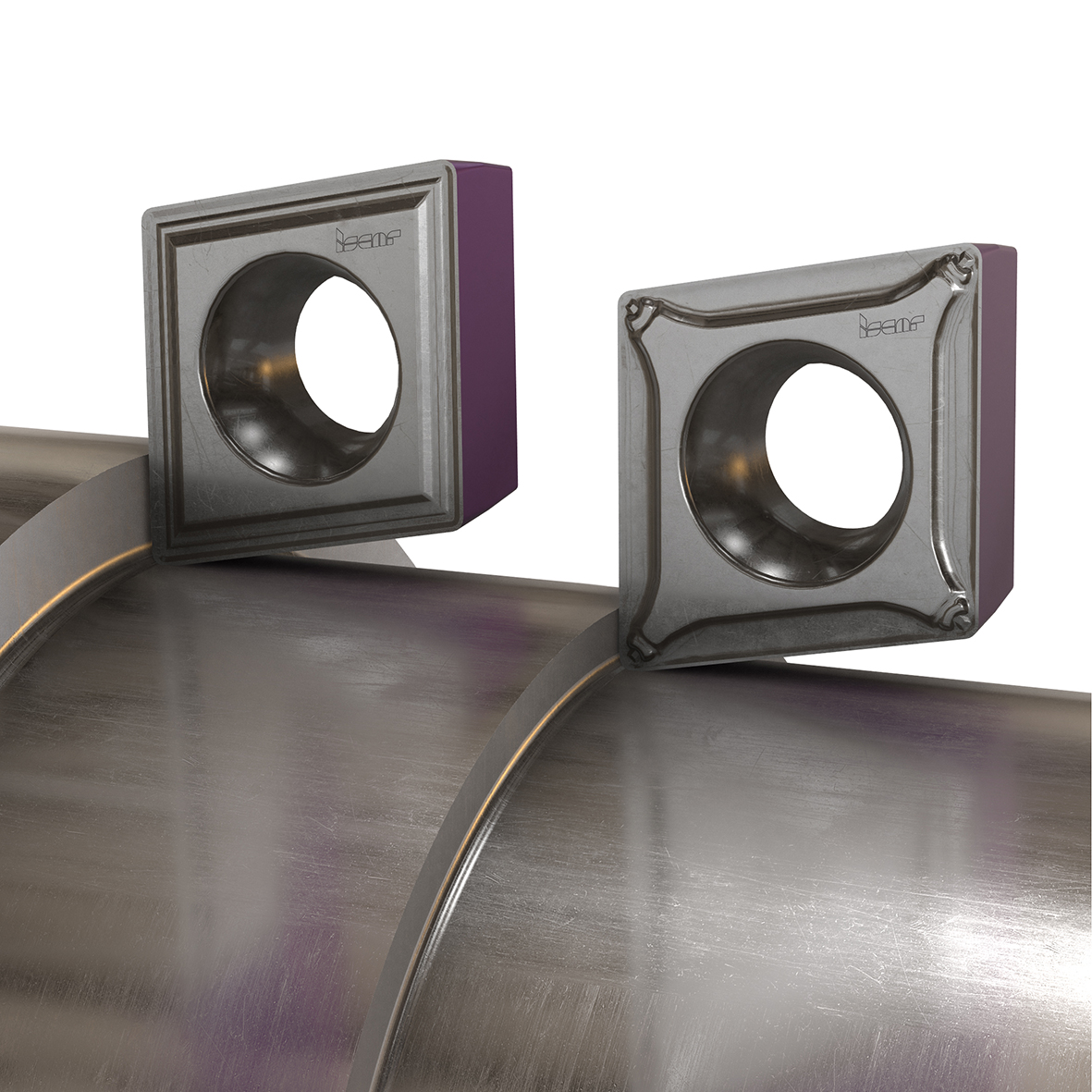

Spånbrytargeometrierna F3M och F3P för ISO-svarvskär har utformats speciellt för svårbearbetat austenitiskt rostfritt stål och superlegeringar (Bild 4). Den positiva spånvinkeln minskar skärkraften och ger en mjuk bearbetning och spånbrytaren ger förbättrad spånkontroll.

Vissa av ISCAR:s keramiska dubbelsidiga skär för svarvning och fräsning har försetts med nya fasade och/eller avrundade skäreggar. Dessa är ett bra alternativ vid särskilt svåra tillämpningar.

ISCAR har också utökat sitt sortiment av vändskär och verktygshållare avsedda för högtryckskylning. En nykomling bland verktygshållarna är bland annat krympchuckar försedda med kylvätskekanaler.

En ständig utmaning för verktygstillverkarna är alltså att försöka öka produktiviteten vid bearbetning av högtemperaturlegeringar. Ännu fler nya effektiva verktygsinnovationer kommer sannolikt inom en snar framtid.

[Bild 1- – Det viktigaste materialet i moderna flygplans turbojet- och turboprop-motorer är superlegeringar. Bearbetning av blisk i jetmotor med hjälp av ISCAR:s CUT-GRIP-system.]

[Bild 1- – Det viktigaste materialet i moderna flygplans turbojet- och turboprop-motorer är superlegeringar. Bearbetning av blisk i jetmotor med hjälp av ISCAR:s CUT-GRIP-system.]

[Bild 2- – Bearbetning av komponent till knäimplantat med en MULTI-MASTER barrelmill.]

[Bild 2- – Bearbetning av komponent till knäimplantat med en MULTI-MASTER barrelmill.]

[Bild 3- Skärhastigheterna – och därmed produktiviteten – kan ökas betydligt med fräsar med keramiska runda vändskär.]

[Bild 3- Skärhastigheterna – och därmed produktiviteten – kan ökas betydligt med fräsar med keramiska runda vändskär.]

[Bild 4- ISCAR:s nya spånbrytare M3M (vänster) och F3M (höger) för ISO-skär har specialdesignats för att användas till ISO S- och ISO M-legeringar.]

[Bild 4- ISCAR:s nya spånbrytare M3M (vänster) och F3M (höger) för ISO-skär har specialdesignats för att användas till ISO S- och ISO M-legeringar.]