Med de tekniska framsteg som gjorts på området 3D-skrivare och de material som används där har additiv tillverkning – additive manufacturing (AM) – utvecklats till en komplett högteknologisk metod för tillverkning av komponenter. När 3D-skrivare började användas vid prototyptillverkning förenklades produktutvecklingen avsevärt. 3D-utskrifter har därmed blivit ett verkligt alternativ till CNC-bearbetning, som är den vanligaste tillverkningsmetoden idag. Additivtekniken ses faktiskt redan som en självklar ersättare till CNC-tekniken. Men hur relevant är detta antagande egentligen? Kan 3D-utskrifter verkligen ersätta CNC-maskinerna i morgondagens smarta fabriker?

Trots det skimmer som vilar över 3D-utskrifterna och den lysande framtid som förutspås för denna teknik, kommer den inte att helt kunna slå ut CNC-bearbetningen och inta platsen som den dominerande tillverkningsmetoden för metallkomponenter. Det råder dock ingen tvekan om att AM avsevärt kommer att påverka de produktionsmetoder som används idag. Förenklat så kan man säga att både 3D-printning och CNC-bearbetning handlar om att forma en komponent lager för lager – i det ena fallet genom att successivt lägga till materiallager och i det andra genom att skala bort material. Vilken av dessa båda metoder är mest effektiv och hur påverkas produktionen om de båda lösningarna kombineras?

För att finna svaret ska vi i denna artikel jämföra några av de viktigaste för- och nackdelarna med CNC-bearbetning respektive 3D-printning.

Materialet – Metall är det material som huvudsakligen används vid CNC-bearbetning. De material som används mest vid 3D-printning är fortfarande icke-metaller, även om metaller används mer och mer. Framstegen inom pulvermetallurgin har gjort det möjligt att printa delar från svårbearbetade material, såsom nickelbaserade superlegeringar, vilket skapar helt nya möjligheter för additiv tillverkning. Fysiska egenskaper – Metaller är isotropiska, vilket betyder att deras egenskaper är desamma i alla riktningar. 3D-printade produkter däremot är anisotropiska, vilket innebär att hållfastheten kan vara högre i den horisontella riktningen än i den vertikala. Hållfasthetsingenjörerna, som har massor av teoretiska formler för att göra hållfasthetsberäkningar på komponenter gjorda av isotropiska metaller, får problem när de i stället ska göra beräkningar på 3D-printade produkter. Det är därför begripligt att AM än så länge inte används i någon större utsträckning vid tillverkning av vitala metallkomponenter: CNC-bearbetning är fortfarande den dominerande tillverkningsmetoden för kritiska större komponenter.

Komponenternas form – CNC-bearbetning har en rad begränsningar som främst har att göra med att det kan vara svårt att komma åt med skärverktyget på vissa delar av den bearbetade ytan (särskilt invändiga delar). 3D-printning, som inte har särskilt många begränsningar i detta avseende, erbjuder därför utökade möjligheter vid tillverkning av komplexa former.

Mått – När metallen avlägsnas med CNC-maskiner går det att bearbeta delar i ett brett spann av dimensioner. 3D-skrivarna erbjuder inte alls samma möjligheter att tillverka större komponenter. Det är i princip möjligt att tillverka även större delar med hjälp av AM, men de behöver då tillverkas i flera mindre delar som sedan fogas samman efter att 3D-printningen är klar. Detta ökar produktionstiden betydligt och man bör fråga sig om slutprodukten får samma hållfasthet och styvhet som en produkt som tillverkas i ett stycke. Noggrannhet, repeterbarhet och ytfinhet – Idag kan 3D-skrivare ge en måttnoggrannhet på 0,25 mm, vilket är klart sämre än vid CNC-bearbetning där toleranserna som kan uppnås är betydligt snävare. CNC-bearbetning ger också bättre repeterbarhet och ytfinhet jämfört med additiv teknik.

Ekonomi och miljö – utbudet av CNC-maskiner och 3D-skrivare är stort och priset varierar förstås beroende på funktionerna, men en 3D-skrivare är generellt sett betydligt billigare än en typisk CNC-maskin.

Vid skärande bearbetning bildas spån – som visserligen kan återvinnas. Men 3D-utskrifter genererar betydligt mindre mängd avfall. Materialet nyttjas alltså mer effektivt så produktionen blir mindre energikrävande.

För kortare produktionsserier, som prototyper, har AM uppenbara kostnadsmässiga fördelar. Men när tillverkningen ska ske i stor skala och i stora volymer går CNC-bearbetning mycket snabbare och är mer kostnadseffektiv. Vi kan fortsätta att analysera andra egenskaper såsom eventuella strukturella defekter, termisk stabilitet, installation, platskrav, flexibilitet, osv., men vår analys så här långt räcker bra för att dra slutsatsen att 3D-printning med metall inte helt kan ersätta CNC-bearbetning inom en överskådlig framtid.

Inom metallbearbetning kan AM visserligen vara en effektiv och snabb metod för att tillverka exakta arbetsstycken som ligger mycket nära de önskade måtten, särskilt för arbetsstycken med komplexa former. Men för komplicerade arbetsstycken där noggrannhet och ytfinhet är av största vikt krävs det att bearbetningen sker med CNC-maskiner med minimal avverkning. Med 3D-printning går det att snabbt ta fram prototyper med hög noggrannhet vilket sparar värdefull produktionstid i jakten på den optimala lösningen.

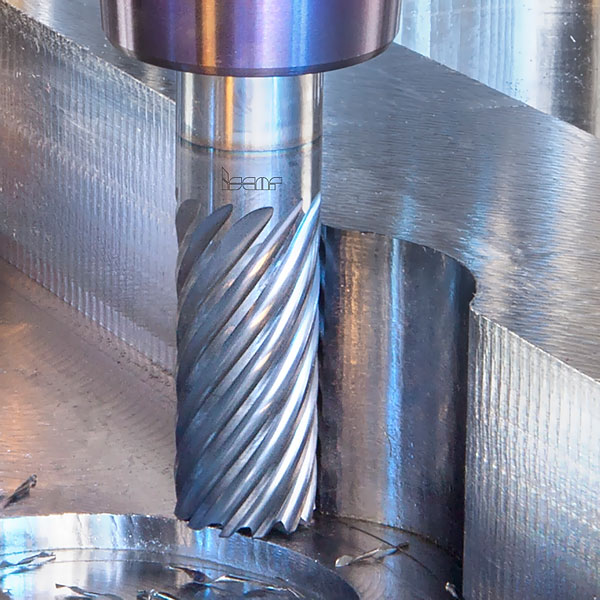

3D-utskrifter kan alltså inte ersätta CNC-bearbetning, utan fungerar snarare som ett komplement. I moderna maskiner kan tillverkningen dessutom ske med en kombination av både metallborttagning och additiva processer. De ord som bäst beskriver förhållandet mellan 3D-printning och CNC-bearbetning är därför ”både och” snarare än ”istället för”. Framstegen för 3D-printningen vid tillverkning av metallkomponenter kommer att påverka både tillverkningsmetoderna och skärverktygens utformning. De fräsar som används för att forma komplexa delar kommer att påverkas i och med att de måste anpassas till de allt tuffare kraven på hög effektivitet, hög noggrannhet och hög tillförlitlighet. Tillverkningsindustrin verkar ofta förutsätta att maskinerna ska klara att tillgodose samtliga dessa tre egenskaper. Avancerade lösningar för skärande bearbetning av metaller kräver dock teknik som innebär att färre lager avverkas.

Vid bearbetning med små toleranser krävs högre matning och högre hastigheter för att bibehålla höga avverkningshastigheter, vilket kan uppnås genom att använda höghastighetsfräsning, HSM (High Speed Machining). Fräsverktyg som roterar med hög hastighet har starka centrifugalkrafter och måste balanseras för att ge en stabil och hållbar bearbetning samtidigt som antalet passeringar ska minimeras. Idealet vore om man kunde klara kraven på ytfinhet i en enda passering, vilket kräver skärverktyg med mycket hög precision. Vi kan konstatera att solida hårdmetallpinnfräsar, verktyg med utbytbara skärhuvuden och precisionsprofilfräsar med en skäregg är förstahandsvalet för effektiv och exakt bearbetning av komplexa former med minimal bearbetningsmån.

När skärverktygstillverkarna tar fram sina produktportföljer och planerar strategiskt för avancerade kostnadsbesparande lösningar inkluderar de additiva komponenter i sina bearbetningslösningar. Med det sagt har ISCAR utökat utbudet av flerskäriga solida hårdmetallpinnfräsar avsedda för HSM. I ISCARS:s senaste NEOLOGIQ-serie har nya radiefräsar så kallade barrelmills eller linsformade fräsar fått en särskilt viktig ställning. Dessa pinnfräsar är avsedda för 5-axlig höghastighetsbearbetning av komplexa profiler och erbjuder en perfekt lösning för effektiv finbearbetning. Fräsar med samma form finns också i ISCAR:s produktlinje MULTI-MASTER, verktyg med utbytbara fräshuvuden som kombinerar fördelarna med solida pinnfräsar och vändskärsfräsar.

Vid specialanpassning av verktyg finns det ett bra exempel som visar hur det bästa av två världar – 3D-printning och CNC-bearbetning – kan kombineras vid produktion av komplicerade specialtillverkade vändskärsfräsar. Verktygsdesignen kan ta ett stort steg framåt med 3D-printning eftersom den optimerar konfigureringen av skärkroppen, särskilt vid konstruktion och tillverkning av invändiga ytor och kylkanaler.

För ISCAR:s utvecklingsingenjörer är additivtekniken ett kraftfullt verktyg som kan användas för att hitta den lösning som ger minst miljöavtryck för både nyutvecklade produkter och specialprodukter. Ett av de största framstegen har gjorts inom 3D-printning av hårdmetallskär. Vid framtagning av skärprototyper med hjälp av AM-metoder behövs inga pressverktyg vilket gör det enklare att jämföra olika versioner av ett skär. Den här metoden minskar utvecklingstiden och produktionskostnaderna avsevärt och minimerar dessutom avfallet.

Sammanfattningsvis kan vi konstatera att 3D-utskrifter inte kommer att ersätta CNC-bearbetning varken idag och imorgon, men det kommer snart att bli vanligt att kombinera de båda teknikerna vid metallbearbetning.